Железо есть железо

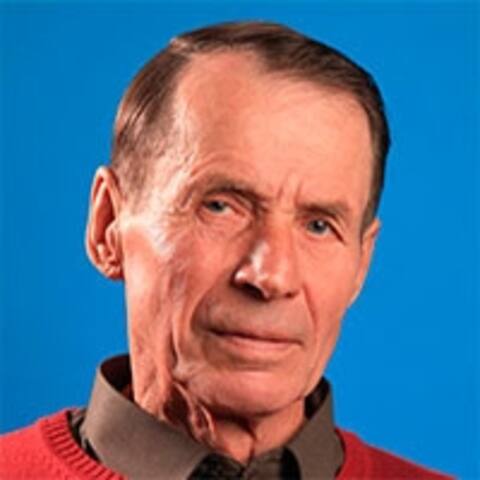

Я окончил ленинградский Военмех по специальности «Инженер-механик «Двигатели летательных аппаратов» и некоторое время работал на Химзаводе в посёлке Подгорном. На Горно-химический комбинат перешёл в 1976 году по семейным обстоятельствам. Жена работала в городе, добираться из посёлка было тяжело, и я устроился на ГХК: инженеры-механики всегда нужны на производстве. Мне как механику нет разницы, что строить, машину или реактор: железо есть железо, механизмы везде одни и те же — и в космической отрасли, и в атомной. Единственное отличие — подземное расположение реакторного производства: выработки произвели впечатление.

Пришёл в атомную отрасль — надо работать, таков был в те годы наш девиз. Те, кто не хотел прилагать усилий или боялся, на атомном производстве не задерживались. Так сформировался высокопрофессиональный коллектив. Начинал я сменным механиком, мы занимались эксплуатацией механического оборудования: как самого реактора АД, так и грузоподъёмных механизмов, систем вентиляции и водоснабжения.

Ремонт первого реактора мы начали с устранения дефектов. Появились продольные трещины в месте приварки труб технологических каналов к нижней решётке схемы «Е» («Елена»); при попадании влаги вымывался бор, который попадал в реактор, «отравляя» его и ухудшая физические характеристики проведения цепной реакции. Было принято решение: надо ремонтировать. А что значит ремонтировать на глубине пяти метров, в отверстии диаметром всего 70 мм? Для этого надо было вставить туда трубу, разжать её в нижней части, приварить, — при том делать всё дистанционно, поскольку из активной зоны реактора идёт радиационный поток. Мы провели испытания на стендах, заказали в городе Никополе на Украине особо тонкостенные нержавеющие трубы длиной пять метров. Устранение дефекта продолжалось в период планово-предупредительных ремонтов (ППР) в течение семи лет, с 1982-го по 1989 год, и проблема «отравления» реактора была решена.

Впоследствии нам удалось успешно решить ещё одну проблему. Под воздействием различных факторов графитовая кладка реакторов начала искривляться. Из-за этого при плановых заменах технологических каналов в период ППР (ТК имели срок службы — три года) удавалось с трудом вставлять 18-метровые ТК назад в реактор. Чтобы предотвратить дальнейшее искривление кладки, по нашему предложению в ОКБМ имени И. И. Африкантова (г. Нижний Новгород) была разработана конструкция натяжных устройств АД и каналов-натяжителей для реакторов АДЭ-1 и АДЭ-2. Были изготовлены циркониевые технологические каналы, они стоили очень дорого, но смогли удерживать рост искривления кладки. Циркониевые каналы прослужили в восемь (!) раз больше, чем обычные ТК: 23-24 года вместо трёх лет. В результате технологических разработок и модернизации оборудования удалось продлить срок жизни реакторов ГХК почти в два раза! По проекту первоначально они были рассчитаны на 20 лет, а благодаря техническим решениям прослужили значительно дольше: АД — 34 года, АДЭ-1 — 31 год, а реактор АДЭ-2 проработал дольше всех в мире — 46 лет, добросовестно, как и мы.

Все три реактора ГХК прошли через руки возглавляемых мной ремонтников. Труд этих людей помог продлить жизнь АД, АДЭ-1 и АДЭ-2 намного дольше отведённого по проекту срока. Оборонную задачу по наработке оружейного плутония они выполняли безаварийно и безотказно. Сегодня это уже история: сменный персонал реакторного цеха ведёт работы в центральном зале, на «пятаке». Заветная мечта — построить на ГХК новый реактор!